在现代电子产品开发中,多层板打样是至关重要的一环。无论是消费电子、工业设备还是航空航天领域,多层板的设计和制造质量直接影响产品的性能和可靠性。然而,从需求确认到样品交付的全流程涉及多个环节,稍有不慎就可能导致项目延期或成本增加。本文将为您详细解析多层板打样的完整流程,帮助您高效完成样品交付。

1. 需求确认:明确目标与规格

多层板打样的第一步是需求确认。这一阶段需要与客户或项目团队充分沟通,明确设计目标、性能要求和预算限制。关键内容包括:

-

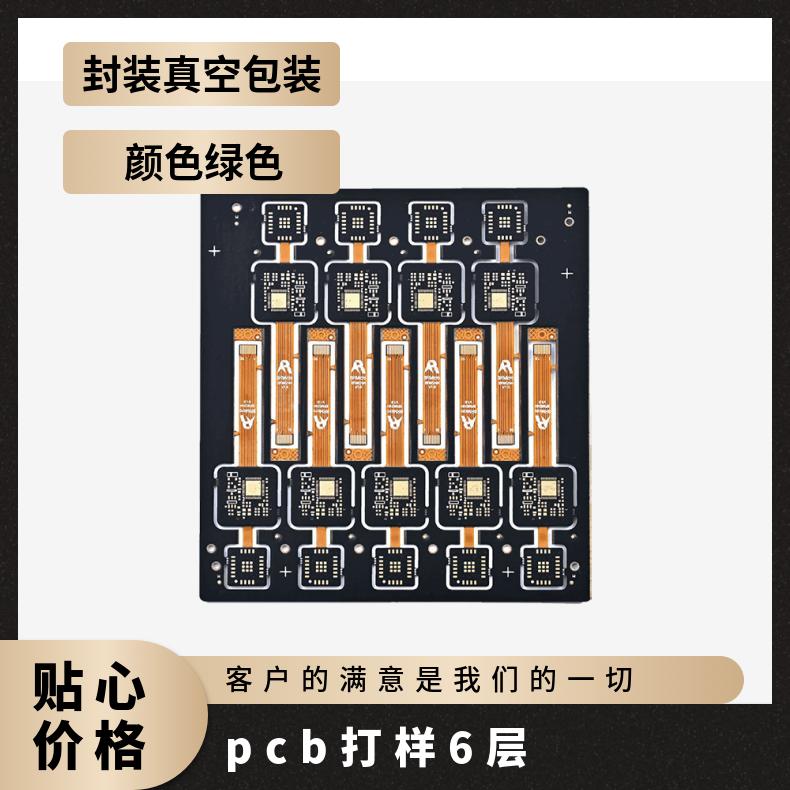

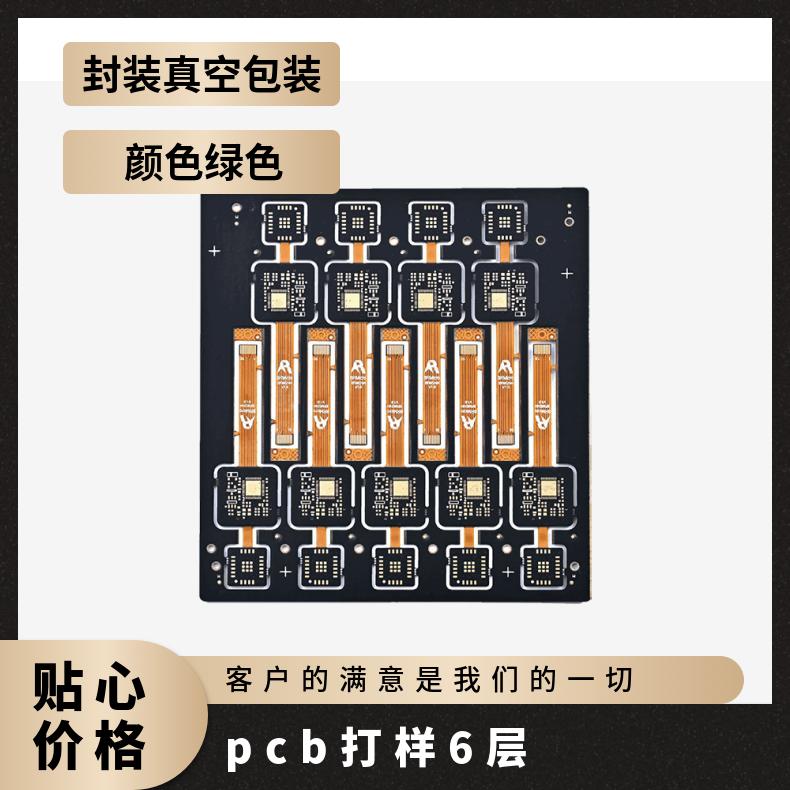

层数与材质:根据电路复杂度和信号传输需求,确定多层板的层数(如4层、6层、8层等)以及基材类型(如FR-4、高频材料等)。

-

尺寸与厚度:明确PCB的尺寸和厚度,确保其符合产品的机械结构要求。

-

特殊工艺:是否需要盲埋孔、阻抗控制、沉金等特殊工艺。

-

交付时间:根据项目进度,确定样品的交付时间,确保不影响后续开发。

需求确认阶段的关键在于清晰、准确地传递信息,避免后续环节因误解而产生返工。2. 设计优化:从原理图到布局

在需求确认后,进入设计优化阶段。这一阶段的核心是将电路原理图转化为可制造的PCB布局。重点包括:

-

信号完整性:优化走线布局,减少信号干扰和反射,确保高速信号的传输质量。

-

电源完整性:合理设计电源层和地平面,降低电源噪声。

-

热管理:考虑散热需求,合理布置发热元件和散热孔。

-

DFM(可制造性设计):遵循制造工艺要求,避免因设计问题导致生产困难。

设计优化阶段需要工程师具备丰富的经验和专业知识,以确保PCB的可制造性和性能。3. 文件输出:生成Gerber与钻孔文件

设计完成后,需要输出Gerber文件和钻孔文件,这是PCB制造的基础。Gerber文件包含每一层的图形信息,钻孔文件则定义了PCB上的孔位和孔径。输出文件时需注意:

-

文件格式:确保文件格式符合制造商的要求。

-

图层命名:清晰标注每一层的名称,避免混淆。

-

特殊工艺标注:如阻抗控制、盲埋孔等,需在文件中明确标注。

文件输出的准确性直接影响制造质量,因此需仔细检查,确保无误。4. 制造审核:确保可制造性

在提交文件给制造商之前,建议进行制造审核。这一环节的目的是检查设计是否符合制造工艺要求,避免生产过程中出现问题。审核内容包括:

-

线宽与间距:确保符合制造工艺的最小线宽和间距要求。

-

孔位与孔径:检查钻孔文件的准确性,避免孔位错误或孔径过小。

-

特殊工艺可行性:如盲埋孔、阻抗控制等,需确认制造商是否具备相应的工艺能力。

制造审核可以显著降低生产风险,确保样品按时交付。5. 样品生产:从原材料到成品

在审核通过后,进入样品生产阶段。这一阶段通常包括以下步骤:

-

材料准备:根据设计要求,准备相应的基材和覆铜板。

-

图形转移:通过曝光和蚀刻工艺,将Gerber文件中的图形转移到PCB上。

-

钻孔与电镀:按照钻孔文件进行钻孔,并对孔壁进行电镀处理。

-

层压与压制:将多层板进行层压和压制,确保各层之间的连接可靠。

-

表面处理:根据需求进行表面处理,如喷锡、沉金等。

样品生产阶段需要严格控制工艺参数,以确保样品质量符合设计要求。6. 测试与验证:确保样品性能

样品生产完成后,需进行测试与验证。这一环节的目的是确保样品符合设计要求和性能指标。常见的测试内容包括:

-

电气性能测试:检查电路的通断性、阻抗匹配等。

-

信号完整性测试:验证高速信号的传输质量。

-

热性能测试:评估PCB的散热能力。

-

机械性能测试:检查PCB的尺寸、厚度和孔位是否符合要求。

测试与验证是确保样品质量的关键步骤,需严格按照测试计划执行。7. 样品交付:提供完整报告

在样品通过测试后,即可进行样品交付。交付时需提供完整的测试报告和设计文件,以便客户进行后续开发。此外,还需与客户沟通样品的使用情况,收集反馈意见,为后续改进提供依据。

样品交付是打样流程的最后一步,也是与客户建立长期合作的重要环节。

通过以上七个步骤,您可以高效完成多层板打样的全流程,确保样品质量和交付时间。